隨著全球新能源汽車市場的蓬勃發展,比亞迪和特斯拉作為東西方電動汽車產業的領軍企業,其制造流程呈現出鮮明的差異化特征。與此電動汽車的完整研發流程是一個高度復雜、多學科交叉的系統工程,其中實驗分析儀器的制造與運用貫穿始終,是保障產品性能、安全與可靠性的關鍵環節。

一、比亞迪與特斯拉制造流程的核心差異

比亞迪與特斯拉在制造流程上的差異,根植于各自不同的企業基因、發展路徑和技術哲學。

- 垂直整合 vs. 高度外包:

- 比亞迪:以“垂直整合”模式著稱。從動力電池(刀片電池)、電機、電控核心三電系統,到半導體(IGBT、SiC)、甚至部分汽車電子,比亞迪實現了產業鏈的深度自研自產。其制造流程更像是將各個自研模塊在自有工廠內進行高效組裝與集成,供應鏈可控性強,成本優勢明顯。

- 特斯拉:早期借鑒消費電子行業,采用“高度外包與核心自研結合”的模式。除電池(與松下、寧德時代等合作,同時自研4680)、自動駕駛芯片與軟件、部分電驅系統外,大量零部件依賴外部供應商。其制造流程更側重于全球供應鏈管理、總裝工藝創新(如一體化壓鑄)和整車電子電氣架構的集成。

- 工藝與工廠理念:

- 比亞迪:強調制造的規模效應與靈活性。其“王朝”、“海洋”系列車型可在同一條生產線上共線生產,通過高度自動化和模塊化設計快速響應市場變化。工藝上務實,注重可靠性與成本平衡。

- 特斯拉:以“制造機器”的顛覆者自居,極度推崇生產端的創新。例如,率先大規模應用Giga Press一體化壓鑄技術,大幅減少車身零件數量和焊裝步驟;倡導“解構式組裝”概念,力求提升裝配效率、降低復雜度。其工廠設計(如柏林超級工廠)常被視為“機器生產機器”的典范。

- 電池路徑與集成方式:

- 比亞迪:核心優勢在于磷酸鐵鋰刀片電池。其制造流程中,電池既是核心部件,也是車身結構件(CTB技術),電池包直接參與整車傳力和受力,實現了更深度的“電芯-電池包-車身”一體化設計與制造。

- 特斯拉:長期主導圓柱電池路線(早期18650/21700,近期4680)。其制造流程圍繞圓柱電芯的規模化封裝與管理展開,并通過結構性電池包(CTC技術)將電芯直接集成到底盤,追求更高的空間利用率和能量密度。

二、電動汽車完整研發流程概述

無論是比亞迪還是特斯拉,一款電動汽車從概念到量產,通常遵循一個嚴謹的研發流程,主要階段包括:

- 市場調研與概念定義:確定產品定位、目標用戶、性能指標(續航、動力、智能配置等)和成本目標。

- 概念設計與工程可行性分析:完成造型設計、總布置設計,并對關鍵技術方案進行初步驗證。

- 詳細設計與仿真:進行各系統(三電、底盤、車身、電子電氣、熱管理、自動駕駛等)的詳細工程設計,并利用CAE(計算機輔助工程)工具進行大量的虛擬仿真測試,優化性能。

- 樣車試制與實驗驗證:制造原型樣車(Prototype),進入核心的實驗驗證階段。

- 工藝開發與試生產:規劃量產生產線,制定工藝規范,進行小批量試生產(PPVP),驗證制造可行性。

- 量產與持續改進:啟動SOP(標準作業程序),正式量產,并根據市場反饋進行持續優化。

三、實驗分析儀器制造在研發流程中的關鍵作用

在上述研發流程,尤其是 “樣車試制與實驗驗證” 階段,實驗分析儀器的制造與應用至關重要。這些高精度儀器是確保電動汽車安全性、耐久性、性能與合規性的“眼睛”和“標尺”。其制造本身也是一個高技術產業,主要涉及:

- 核心測試儀器類型:

- 三電系統測試:電池充放電測試系統、電池濫用測試設備(針刺、擠壓、過充過放)、電機測功機、電控硬件在環(HIL)測試臺架。

- 整車性能與環境測試:底盤測功機、轉鼓試驗臺、高低溫濕熱環境艙、振動試驗臺、NVH(噪聲、振動與聲振粗糙度)測試分析系統。

- 安全與耐久測試:整車碰撞試驗系統(高速攝像、數據采集)、疲勞耐久試驗臺、材料力學測試機(如用于測試電池包結構強度)。

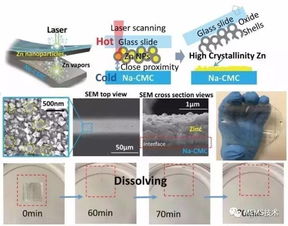

- 化學與材料分析:用于分析電池材料、電解液、車內空氣質量等的色譜儀、質譜儀、光譜儀等。

- 儀器制造的特點與挑戰:

- 高精度與高可靠性:測試數據是研發決策的依據,儀器必須具備極高的測量精度和長期運行穩定性。

- 定制化與集成化:電動汽車測試需求獨特(如高電壓、大電流、復雜工況模擬),儀器制造商需提供高度定制化的解決方案,并能將機械、電氣、軟件、傳感器系統深度集成。

- 同步先進技術:儀器制造需緊跟電動汽車技術發展,例如,為測試800V高壓平臺、SiC電驅、更復雜的BMS(電池管理系統)而開發新型測試設備。

- 軟件與數據分析能力:現代測試儀器不僅是硬件,更是數據采集與分析平臺,其制造包含強大的嵌入式軟件和上位機分析算法的開發。

結論:

比亞迪與特斯拉在制造流程上的差異,體現了產業鏈控制策略與技術路線的不同選擇,但二者都指向提升效率、降低成本與創新產品這一共同目標。在其背后,嚴謹的電動汽車研發流程是產品成功的基石,而高水平的實驗分析儀器制造,則為這一流程提供了不可或缺的驗證手段與質量保障。從電池實驗室的精密分析,到風洞中的空氣動力學測試,再到嚴苛的耐久性路試,每一臺高性能、高安全電動汽車的誕生,都離不開這些“幕后英雄”——精密實驗分析儀器及其制造技術的支撐。隨著電動汽車技術的進一步演進,測試儀器制造也將向著更高自動化、更智能化和數字孿生化的方向發展。